Composiet metaal Zelfverminderingsmaterialen zijn geavanceerde engineeringmaterialen die zijn ontworpen om wrijving en slijtage te verminderen zonder te vertrouwen op externe vloeibare smeermiddelen zoals olie of vet. Deze materialen zijn essentieel in toepassingen waar onderhoud moeilijk is, de bedrijfsomstandigheden extreem zijn (hoge temperatuur-, vacuüm- of corrosieve omgevingen), of waar besmetting door traditionele smeermiddelen moet worden vermeden. De zelf-bux-functie wordt bereikt door een zorgvuldig ontworpen combinatie van materialen. Hieronder staan de primaire componenten en materialen die worden gebruikt in composietmetaal zelf-venstersystemen, gepresenteerd in een gestructureerd punt-voor-punt-formaat.

1. Metaalmatrix (basismateriaal)

De metalen matrix biedt mechanische sterkte, belastingdragende capaciteit, thermische geleidbaarheid en structurele integriteit. Veel voorkomende matrixmaterialen omvatten:

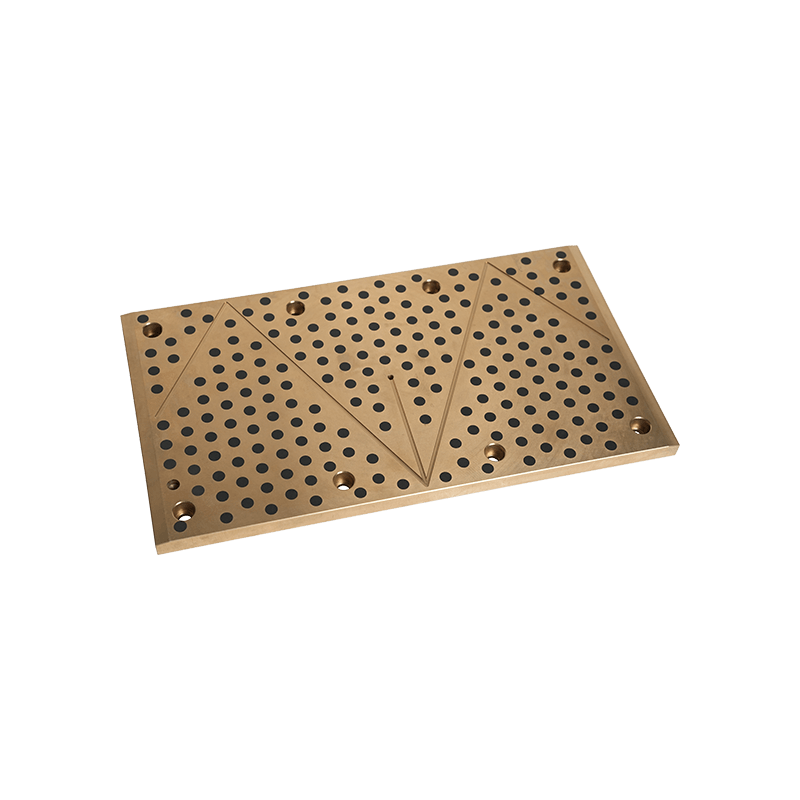

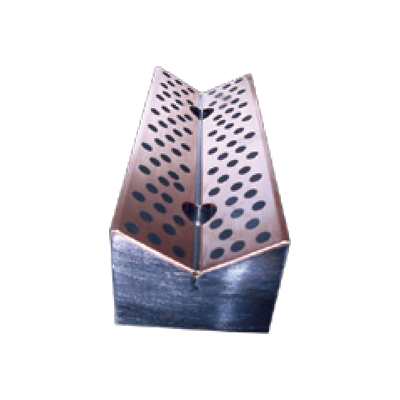

Bronze (Cu-Sn-legeringen): het meest gebruikt vanwege de uitstekende slijtvastheid, goede machinaliteit en vermogen om vaste smeermiddelen te behouden. Poreus brons wordt vaak gebruikt als een steiger voor infiltrerende smeermiddelen.

Staal (koolstof of roestvrij staal): gebruikt in toepassingen met hoge sterkte. Composieten op basis van stalen worden vaak gecoat of geïmpregneerd met smeermiddelen.

Koper- en koperlegeringen: bieden een hoge thermische en elektrische geleidbaarheid, geschikt voor elektrische glijdende contacten.

Aluminiumlegeringen: lichtgewicht en corrosiebestendig, gebruikt in ruimtevaart- en automobieltoepassingen waar gewichtsvermindering van cruciaal belang is.

Op ijzer gebaseerde legeringen: kosteneffectief en sterk, vaak gebruikt in industriële bussen en lagers.

De matrix wordt meestal vervaardigd met behulp van poedermetallurgie -technieken - het gemeng van metalen poeders, verdicht ze onder druk en sinteren bij hoge temperaturen om een poreuze of dichte structuur te vormen.

2. vaste smeermiddelen (primaire wrijvingsvermindering)

Deze zijn ingebed in de metalen matrix en geleidelijk op het oppervlak vrijgegeven tijdens de werking, waardoor een film met lage afschuiving wordt gevormd die wrijving vermindert. Belangrijke vaste smeermiddelen zijn:

Grafiet: een koolstofgebaseerd smeermiddel effectief in oxiderende omgevingen en bij verhoogde temperaturen (tot 400 ° C in lucht). Het werkt goed in vochtige omstandigheden waarbij waterdamp helpt om smeerfilms te vormen. Vaak gebruikt in composieten op basis van koperen of op ijzer.

Molybdenum disulfide (MOS₂): bekend om zijn lamellaire kristalstructuur, MOS₂ biedt uitstekende smering onder hoge belastingen en in vacuüm- of droge omgevingen. Het is stabiel tot 350 ° C in lucht en wordt veel gebruikt in ruimtevaart- en defensietoepassingen.

Polytetrluorethyleen (PTFE): een synthetisch fluoropolymeer met een van de laagste wrijvingscoëfficiënten. Het is zacht en effectief bij lage tot matige temperaturen (tot 260 ° C). PTFE wordt vaak gemengd met andere smeermiddelen om de prestaties te verbeteren.

Tungsten Disulfide (WS₂): vergelijkbaar met MOS₂ maar met hogere thermische stabiliteit en betere prestaties in extreme omstandigheden. Minder gebruikelijk vanwege hogere kosten.

Hexagonal Boron Nitride (H-BN): bekend als "White Graphite", het biedt smering bij hoge temperaturen en in inerte omgevingen.

Deze smeermiddelen worden tijdens de productie over de matrix gedispergeerd en worden geleidelijk blootgesteld naarmate het oppervlak draagt, wat zorgt voor langdurige smering.

3. Additieven en legeringselementen

Om de prestaties te verbeteren, worden extra materialen opgenomen in de composiet:

Lead (PB): historisch gebruikt voor zijn zachtheid, insluitbaarheid en het vermogen om een smeerfilm te vormen. Vanwege milieu- en gezondheidsproblemen (ROHS-compliance) hebben loodvrije alternatieven nu echter de voorkeur.

Tin (SN): verbetert corrosieweerstand en compatibiliteit met asmaterialen. Vaak toegevoegd aan bronzen legeringen.

Zink (Zn) en nikkel (NI): Verbeter de sterkte en corrosieweerstand in composieten op basis van op ijzer gebaseerde composieten.

Siliciumcarbide (SIC) of aluminiumoxide (Al₂o₃): keramische versterkingen die de hardheid, slijtvastheid en thermische stabiliteit verhogen, vooral in toepassingen met hoge laden.

4. productiemethoden die de materiaalsamenstelling beïnvloeden

De productiemethode beïnvloedt de uiteindelijke materiaalstructuur en prestaties:

Poeder metallurgie: de meest voorkomende methode. Metalen poeders worden gemengd met vaste smeermiddelen en additieven, in vorm gedrukt en gesinterd. Dit creëert een uniforme verdeling van smeermiddelen in een poreuze of dichte metaalstructuur.

Infiltratie: poreuze metaalvoorvormen (bijv. Sintered brons) zijn geïnfiltreerd met gesmolten smeermiddelen of lage smelpuntenlegeringen (bijvoorbeeld lood-TIN) om poriën te vullen en smering te verbeteren.

Plasma-spuiten of thermisch spuiten: gebruikt om zelf-voegige coatings op metalen oppervlakken af te zetten, metalen en smeermiddelen in gelaagde structuren te combineren.

Additieve productie (3D -printen): opkomende techniek waardoor nauwkeurige controle over materiaalverdeling en complexe geometrieën mogelijk is.

5. Toepassingen en voordelen

Composiet metaal Zelf-buxed materialen worden gebruikt in:

Lagers en bussen in automotoren en transmissies

Schuifcomponenten in bouw- en landbouwmachines

Aerospace -mechanismen (bijv. Landingsgestel, besturingssystemen)

Industriële automatisering en robotica

Mariene en offshore apparatuur blootgesteld aan vocht en zout

Voordelen zijn onder meer:

Verminderd onderhoud en downtime

Werking bij extreme temperaturen en omgevingen

Weerstand tegen verontreiniging en afdichtingsproblemen

Lange levensduur onder continue glijdende omstandigheden

Composietmetaal Zelf-buxed materialen zijn complexe systemen die een sterke metalen matrix combineren (brons, staal, koper, enz.), Solid smeermiddelen (grafiet, MOS₂, PTFE) en prestatie-boeiende additieven. Door geavanceerde productie leveren deze materialen een betrouwbare, onderhoudsvrije werking in veeleisende toepassingen. Naarmate industrieën naar groenere, efficiëntere technologieën gaan, blijft de ontwikkeling van loodvrije, krachtige composieten groeien, waardoor hun cruciale rol in moderne werktuigbouwkunde wordt gewaarborgd.

+0086-513-88690066

+0086-513-88690066