Zelflubricatielagers van koperen legering zijn geavanceerde mechanische componenten die zijn ontworpen om wrijving en slijtage tussen bewegende delen te verminderen zonder externe smering. Deze lagers zijn vooral nuttig in omgevingen waar traditionele smering moeilijk, ongewenst of onmogelijk is. De materialen die worden gebruikt in koperlegeringen selflubricerende lagers combineren de sterkte en geleidbaarheid van koper met ingebedde vaste smeermiddelen, wat resulteert in een highlasting -oplossing met een hoge prestaties voor verschillende industriële toepassingen.

1. Basismateriaal: koperlegeringen

Het primaire materiaal dat in deze lagers wordt gebruikt, is een kopergebaseerde legering, die verschillende metaalelementen kan omvatten om de prestaties te verbeteren. Gebruikte gebruikte koperen legeringen zijn onder meer:

Bronze (Coppertin -legering): een van de meest voorkomende materialen, met name tinbrons (CUSN), bekend om zijn goede slijtvastheid, corrosieweerstand en sterkte.

Messing (Copperzinc Alloy): Vaak gebruikt in Lighterload -toepassingen, biedt messing goede machinaliteit en corrosieweerstand.

Aluminium brons (Copperaluminum legering): biedt uitstekende mechanische eigenschappen, hoge sterkte en uitzonderlijke corrosieweerstand - geschikt voor heavyduty -toepassingen.

Fosforbrons (Coppertinfosfor -legering): biedt een goede weerstand van vermoeidheid en wordt vaak gebruikt in highspeed -toepassingen.

Deze koperlegeringen dienen als de structurele ruggengraat van het lager, waardoor mechanische sterkte, thermische geleidbaarheid en weerstand tegen vervorming onder druk bieden.

2. Zelfklubige component: vaste smeermiddelen

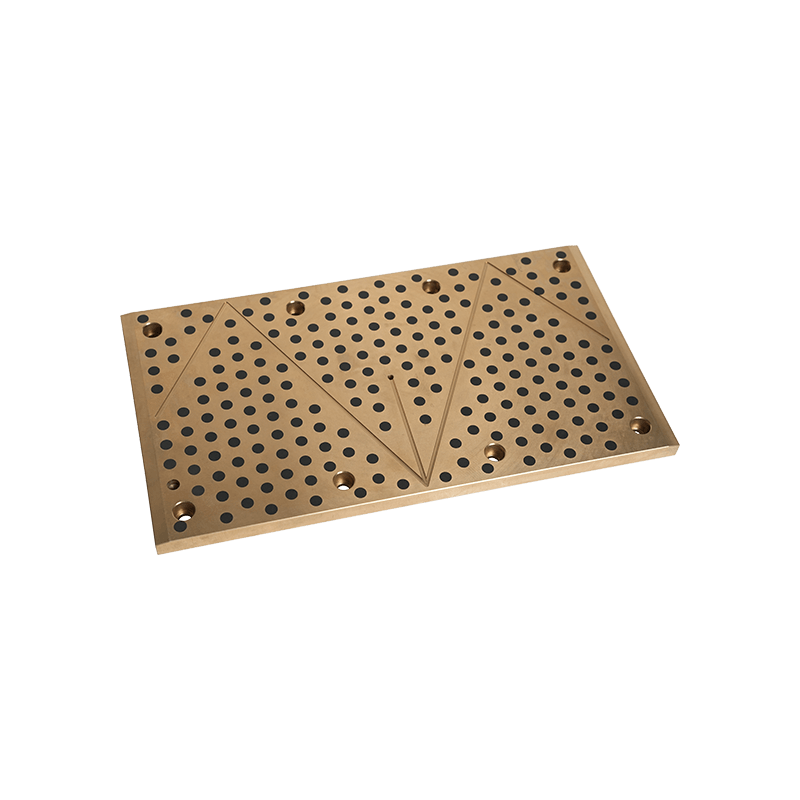

Wat deze lagers "zelflubricerend" maakt, is de opname van vaste smeermiddelen ingebed in de koperlegeringsmatrix. Deze materialen geven kleine hoeveelheden smeermiddel af tijdens het bedrijf, waardoor de wrijving tussen het lager en de schacht wordt verminderd. Veelvoorkomende zelflubricerende materialen zijn onder meer:

Grafiet: een veel gebruikt vast smeermiddel vanwege de tolerantie van hoge temperatuur en lage wrijvingscoëfficiënt. Grafietpluggen of deeltjes worden tijdens het productieproces in de koperlegering geplaatst.

PTFE (Polytetrluorethyleen): ook bekend als Teflon, PTFE biedt extreem lage wrijving en is chemisch resistent. Het wordt soms gecombineerd met andere vulstoffen voor verbeterde prestaties.

MOS₂ (molybdeen disulfide): een vast smeermiddel met uitstekende prestaties onder hoge belastingen en in vacuümomgevingen.

Composieten op basis van geresineerde: in sommige gevallen worden synthetische polymeren of harsen gevuld met smeermiddelen gebruikt voor gespecialiseerde vereisten.

Deze selflubricanten zijn strategisch verdeeld in de vorm van pluggen, groeven of poriën door het koperen legeringsmateriaal om in de loop van de tijd consistente smering te garanderen.

3. Structuur- en productietechnieken

Zelfklubs van koperlegeringen worden geproduceerd met behulp van verschillende geavanceerde technieken om een goede verdeling van smeermiddelen en structurele integriteit te garanderen:

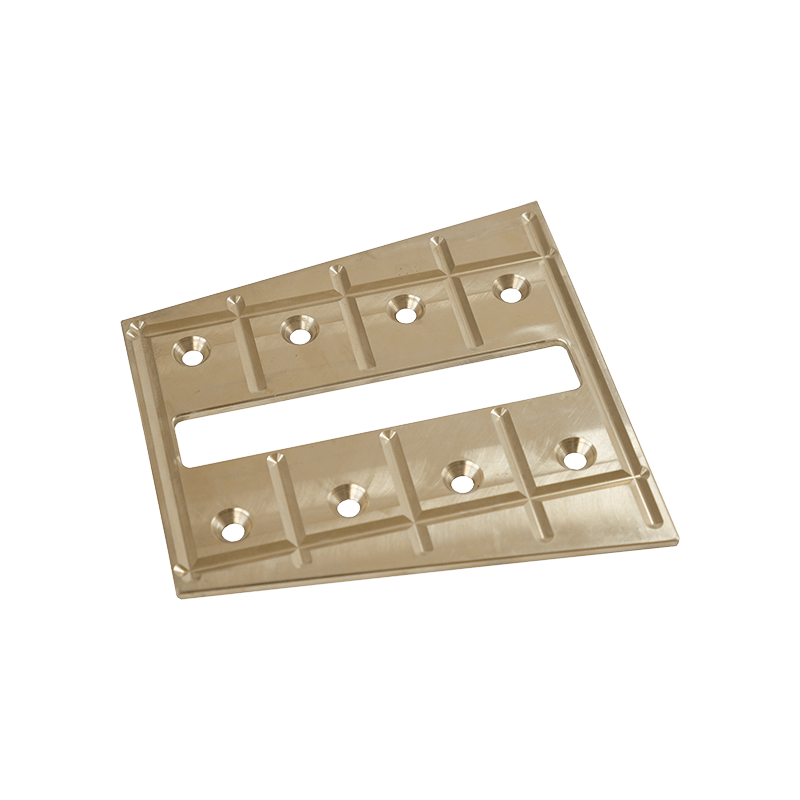

Sluitbare grafietlagers: Solid Graphite -pluggen worden ingevoegd in voorvoorbare gaten in het lichaam van de bronzen of koperen legering.

Poeder metallurgie: een mix van koperlegeringspoeder en vaste smeermiddelen wordt geperst en gesinterd om een poreuze structuur te vormen die smeermiddel kan opslaan en vrijgeven.

Centrifugaal gieten of bewerken: gebruikt voor grotere of complexere lagervormen, gevolgd door handmatige of geautomatiseerde insertie van smeermiddelpluggen.

Deze processen resulteren in een lager dat kan werken in droge, stoffige of hightemperatuuromgevingen waar traditionele smeermiddelen zouden verdampen, afbreken of verontreinigingen aantrekken.

4. Prestatiekenmerken

Zelflubricerende lagers van koperen legering bieden verschillende voordelen, waaronder:

Onderhoudsfree werking: geen behoefte aan externe olie of vet, het verlagen van onderhoudskosten en downtime.

Hoog laadcapaciteit: dankzij de robuuste koperlegeringsbasis.

Goede thermische geleidbaarheid: helpt warmte te verdrijven tijdens hoge snelheid of highfictie -werking.

Corrosieweerstand: vooral wanneer aluminium brons of fosforbrons wordt gebruikt.

Lage wrijving en slijtage: vanwege de ingebedde vaste smeermiddelen, zelfs in drarringsomstandigheden.

Deze eigenschappen maken ze ideaal voor gebruik in hydraulische systemen, bouwmachines, auto -onderdelen, mariene omgevingen en zware industriële machines.

5. Milieu- en economische voordelen

Vanuit het oogpunt van het milieu helpen zelflubricerende lagers het gebruik van schadelijke oliën en vetten te verminderen, die ecosystemen kunnen besmetten als ze worden gelekt. Ze verlengen ook de levensduur van de apparatuur, het verlaging van het energieverbruik als gevolg van verminderde wrijving en verbeteren de algehele systeembetrouwbaarheid.

Economisch gezien, hoewel de initiële kosten van koperlegeringen zelflubricerende lagers hoger kunnen zijn dan standaardlagers, loont ze op de lange termijn door verminderd onderhoud, minder vervangingen en verbeterde machine -uptime.

Zelflubricatielagers van koperleger zijn hoogwaardige componenten gemaakt van duurzame koper -gebaseerde metalen zoals brons, messing en aluminium brons, gecombineerd met ingebedde vaste smeermiddelen zoals grafiet of PTFE. Met deze unieke materiaalcombinatie kunnen ze soepel werken in harde omgevingen zonder extra smering. Hun kracht, levensduur en onderhoudsarme aard maken hen een voorkeurskeuze in veel industriële toepassingen waar traditionele lagers zouden falen of constante zorg vereisen.

+0086-513-88690066

+0086-513-88690066