De smeerprestaties en levensduur van de Zelfgenoemde lagerschuifplaat zijn de kernprestatie -indicatoren, die rechtstreeks van invloed zijn op de efficiëntie-, betrouwbaarheids- en onderhoudskosten van de werking van apparatuur. Om deze prestaties verder te verbeteren, kunnen we beginnen met materiaalselectie, structureel ontwerp, oppervlaktebehandeling, smeermiddeloptimalisatie en productieproces. Het volgende is een gedetailleerde analyse:

1. Materiaalselectie en aanpassing

(1) Substraatoptimalisatie

Metalen matrix composietmaterialen:

Het gebruik van metalen met hoge sterkte (zoals koperlegeringen of aluminiumlegeringen) omdat substraten de belastingdragende capaciteit en vermoeidheidsweerstand van de schuifplaat kunnen verbeteren.

Het toevoegen van slijtvaste deeltjes (zoals wolfraamcarbide of aluminiumoxide) aan het metalen substraat kan de slijtvastheid van de schuifplaat aanzienlijk verbeteren.

Materialen op basis van polymeer:

Het gebruik van hoogwaardige technische kunststoffen (zoals PTFE, Peek of Nylon) omdat het substraat een uitstekende lage wrijvingscoëfficiënt en chemische corrosieweerstand kan bieden.

Materialen op basis van polymeer kunnen ook hun mechanische sterkte en kruipweerstand verbeteren door vezels toe te voegen (zoals glasvezel of koolstofvezel).

(2) Smeermiddelaanpassing

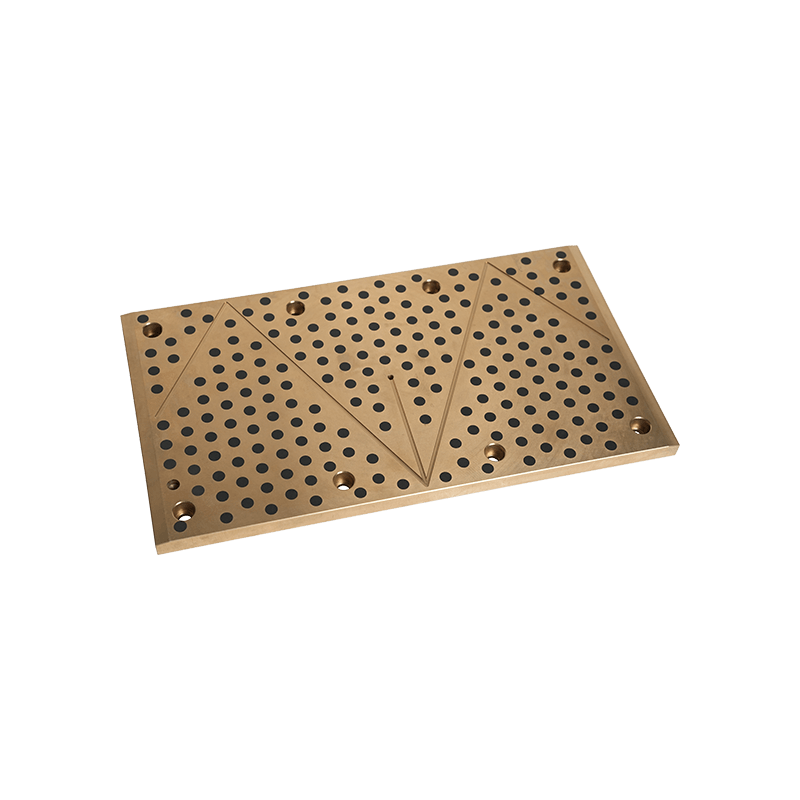

Vaste smeermiddelen:

Het toevoegen van vaste smeermiddelen zoals grafiet, molybdeendisulfide (MOS₂) of polytetrluorethyleen (PTFE) kan een stabiele smeerfilm vormen tijdens het glijden, het verminderen van wrijving en slijtage.

Deze smeermiddelen kunnen ook gelijkmatig in het substraat worden verdeeld via nanoschaal dispersietechnologie om het smeereffect verder te verbeteren.

Nieuwe smeermiddelen:

Onderzoek en toepassing van nieuwe smeermiddelen (zoals ionische vloeistoffen of smeermiddelen van nanodeeltjes) kunnen de wrijvingscoëfficiënt aanzienlijk verminderen en de levensduur verlengen.

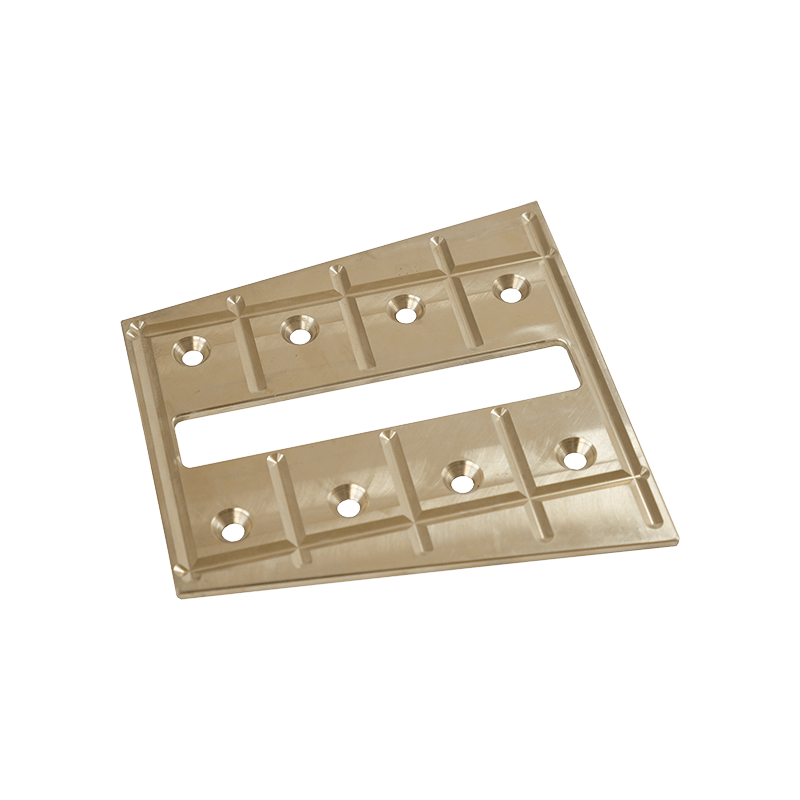

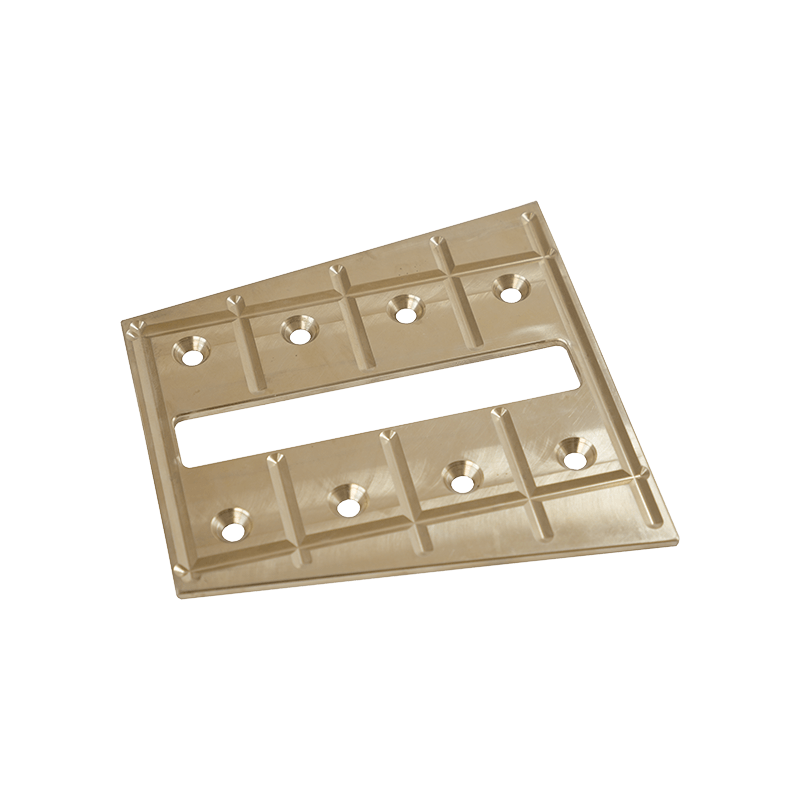

2. Optimalisatie van structurele ontwerp

(1) Porositeit en smeermiddelverdeling

Zelfmolten skateboards slaan meestal smeermiddelen op door poriën in het substraat te introduceren. Het optimaliseren van porositeit en porieverdeling kan ervoor zorgen dat het smeermiddel continu wordt vrijgegeven tijdens het gebruik.

De vorm van de poriën (zoals sferische, cilindrische of onregelmatige vormen) heeft een belangrijke invloed op de afgifte en distributie -uniformiteit van het smeermiddel, en de poriënstructuur kan worden geregeld door precisie -bewerking.

(2) Meerlagige structuurontwerp

Het gebruik van een meerlagige structuur (zoals een metaalsubstraat Een zelf-buienlaag) kan de voordelen van verschillende materialen combineren. Het metaalsubstraat biedt bijvoorbeeld hoge sterkte en stijfheid, terwijl de zelf-buxedlaag lage wrijvingsprestaties biedt.

De meerlagige structuur kan ook de tussenlagenverbindingskracht verbeteren door interfacemodificatie (zoals coating of chemische binding) om delaminatie of peeling te voorkomen.

(3) Ontwerp van het oppervlaktextuur

Het ontwerpen van micron- of nano-schaal texturen (zoals groeven, kuilen of uitsteeksels) op het oppervlak van het skateboard kan smeermiddelen effectief opslaan en de stroomrichting van het smeermiddel begeleiden.

Oppervlaktextuur kan ook het contactgebied verminderen, waardoor de wrijving en het slijtage worden verlaagd.

3. Oppervlaktebehandeling en coatingtechnologie

(1) Coatingtechnologie

Harde coating:

Het aanbrengen van een harde coating (zoals DLC-diamantachtige coating of keramische coating) op het oppervlak van het skateboard kan de slijtvastheid en krasweerstand aanzienlijk verbeteren.

Smeercoating:

Het toepassen van een smeercoating met een lage wrijvingscoëfficiënt (zoals PTFE -coating of MOS₂ -coating) kan de wrijving verder verminderen en de levensduur van de services verlengen.

Composietcoating:

Door de voordelen van harde coating en smeercoating te combineren, kan het ontwikkelen van composietcoatingtechnologie niet alleen de slijtvastheid verbeteren, maar ook lage wrijvingsprestaties behouden.

(2) oppervlakte -aanpassing

De microstructuur van het skateboardoppervlak kan worden veranderd door technologieën zoals laserbehandeling, plasma -spuiten of chemische dampafzetting (CVD) om de slijtvastheid en smeerprestaties te verbeteren.

Oppervlaktemodificatie kan ook de hechting en verdeling van smeermiddelen verder optimaliseren door hydrofiele of hydrofobe functies te introduceren.

4. Smeermiddeloptimalisatie

(1) Smeergehalte en verdeling

Het smeermiddelgehalte moet worden geoptimaliseerd volgens de specifieke werkomstandigheden. Een te hoog smeermiddelgehalte kan ertoe leiden dat de substraatsterkte afneemt, terwijl een te laag smeermiddelgehalte mogelijk niet voldoende smering oplevert.

Geavanceerde productieprocessen (zoals poedermetallurgie of spuitgieten) kunnen een uniforme verdeling van smeermiddelen in het substraat bereiken om stabiele prestaties tijdens langdurige gebruik te garanderen.

(2) slimme smeermiddelen

De ontwikkeling van slimme smeermiddelen (zoals smeermiddelen die reageren op veranderingen in temperatuur of druk) kan de smeringprestaties dynamisch aanpassen aan de werkelijke werkomstandigheden, waardoor de levensduur van de services wordt verlengd.

Sommige warmtegevoelige smeermiddelen geven bijvoorbeeld meer smeercomponenten vrij bij hoge temperaturen om aan de behoeften van extreme omstandigheden te voldoen.

5. Verbetering van het productieproces

(1) Precisiebewerking

Het gebruik van hoog-nauwkeurige bewerkingstechnologie (zoals CNC-bewerking of lasersnijden) kan zorgen voor de dimensionale nauwkeurigheid en oppervlakteafwerking van het skateboard, waardoor de contactstress tussen de wrijvingsparen wordt verminderd.

Precisiebewerking kan ook de randen en overgangsgebieden van het skateboard optimaliseren om vroeg falen te voorkomen als gevolg van stressconcentratie.

(2) Sinter- en vormtechnologie

Poeder metallurgie sintertechnologie kan de porositeit en dichtheid van het skateboard nauwkeurig regelen, waardoor de distributie- en releaseprestaties van het smeermiddel worden geoptimaliseerd.

Spuitgiettechnologie is geschikt voor skateboards op basis van polymeer en kan complexe vormen en productie van hoge nauwkeurigheid bereiken.

6. Voorzorgsmaatregelen in praktische toepassingen

(1) Aanpassingsvermogen van het milieu

Bij hoge temperatuur, hoge luchtvochtigheid of corrosieve omgevingen is het noodzakelijk om warmtebestendige en corrosiebestendige materialen te selecteren en het milieuaanpassingsvermogen van het skateboard te verbeteren door oppervlaktebehandeling of coatingtechnologie.

Voor lage temperatuur- of vacuümomgevingen (zoals ruimtevaart) kunnen smeermiddelen met lage volatiliteit (zoals ionische vloeistoffen of vaste smeermiddelen) worden geselecteerd om aan speciale behoeften te voldoen.

(2) Load- en snelheidsaanpassing

Selecteer geschikte schuifplaatmaterialen en ontwerpen volgens werkelijke werkomstandigheden (zoals PV -waarde: druk x snelheid) om ervoor te zorgen dat het stabiele prestaties kan handhaven onder hoge belasting of hoge snelheidsomstandigheden.

(3) regelmatig onderhoud

Zelfs zelf-bux-schuifplaten kunnen smeermiddeluitputting of oppervlakteverslijtage ervaren na langdurig gebruik. Regelmatige inspectie en vervanging van schuifplaten zijn belangrijke maatregelen om de levensduur van apparatuur te verlengen.

De smeerprestaties en de levensduur van de services van zelf-gelabriceerde lagerschuifplaat kunnen aanzienlijk worden verbeterd door een uitgebreide verbetering van materiaaloptimalisatie, structureel ontwerp, oppervlaktebehandeling, verbetering van smeermiddelen en productieproces. In werkelijke toepassingen is echter gerichte optimalisatie vereist volgens specifieke werkomstandigheden en moet u ervoor zorgen dat de schuifplaat de beste balans bereikt tussen functionaliteit, economie en milieubescherming.

+0086-513-88690066

+0086-513-88690066