Bij het ontwerpen en produceren Zelfmolkende schraperlagers , moeten verschillende belangrijke factoren worden overwogen om ervoor te zorgen dat ze effectief kunnen werken in verschillende werkomgevingen en voldoen aan de vereisten van hoge efficiëntie, een lange levensduur en weinig onderhoud. Hierna volgen enkele belangrijke factoren die moeten worden gericht tijdens het ontwerp- en productieproces:

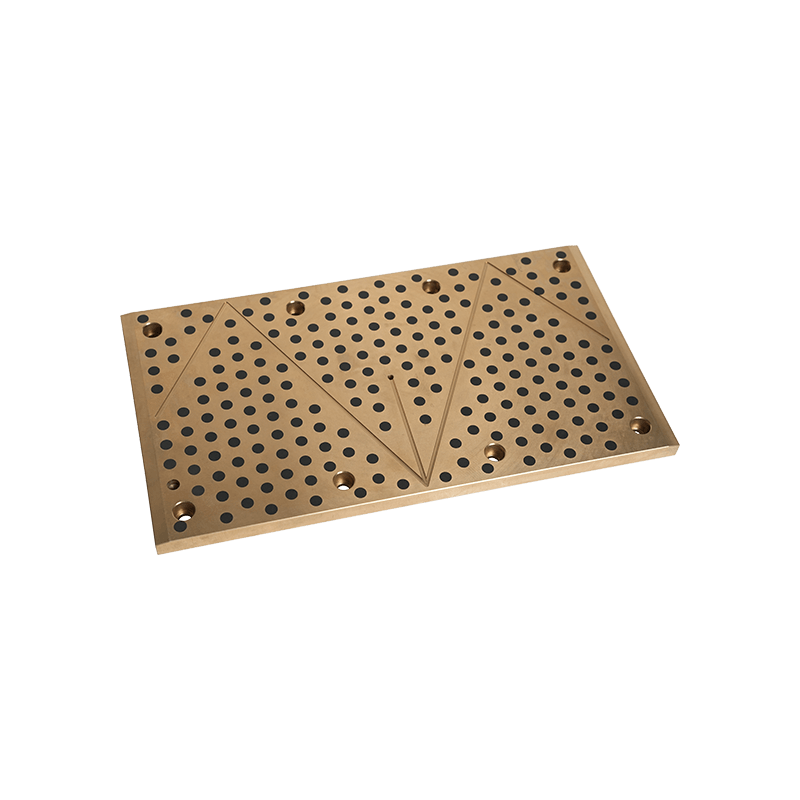

De sleutel tot zelf-buienlagers ligt in hun smeersysteem. Gemeenschappelijke smeermaterialen omvatten grafiet, PTFE (polytetrluorethyleen), legeringen op basis van koperen, polymeermaterialen, enz. Het is erg belangrijk om het juiste smeermateriaal te kiezen. De wrijvingscoëfficiënt, temperatuurweerstand, slijtvastheid en chemische stabiliteit van verschillende materialen variëren sterk. Bij het ontwerpen is het noodzakelijk om het juiste smeermiddel te selecteren volgens de werkomgeving (zoals hoge temperatuur, hoge druk, chemische corrosie, enz.).

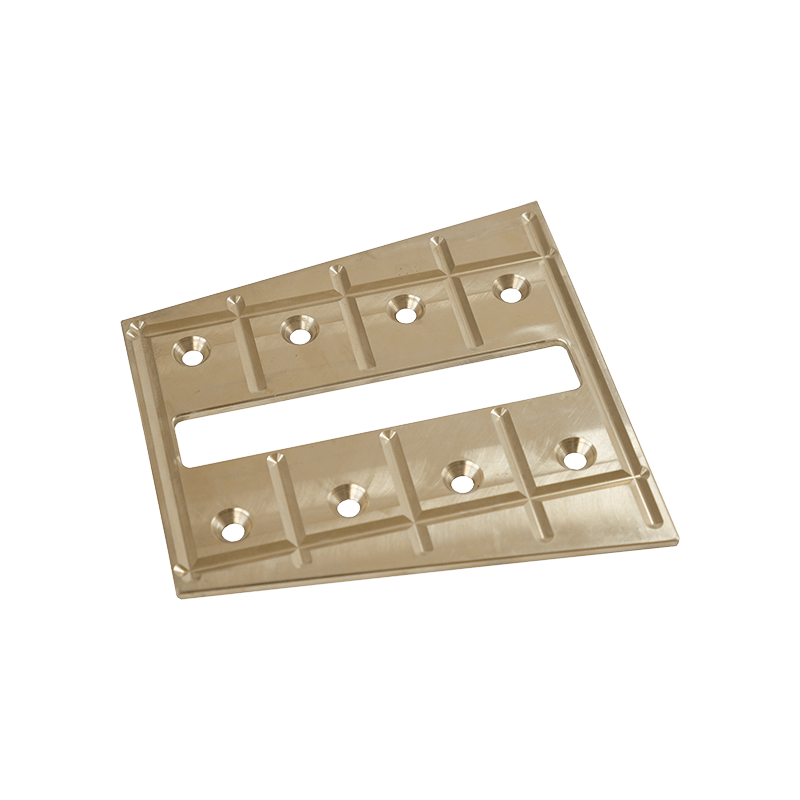

Smeermaterialen bestaan meestal in de vorm van coatings of ingebed om ervoor te zorgen dat het lageroppervlak tijdens het bedrijf voldoende smering behoudt. Bij het ontwerpen is het noodzakelijk om ervoor te zorgen dat het smeermateriaal gelijkmatig wordt verdeeld om onvoldoende smering of lokale overmatige slijtage te voorkomen.

Het belastingdragende vermogen van het smeermateriaal beïnvloedt direct de duurzaamheid van het lager. Bij het ontwerpen is het noodzakelijk om de dikte van de smeerlaag te overwegen en of het smeermateriaal lange tijd de smeermateriaal onder hoge belastingen kan behouden.

Het basismateriaal van het lager moet hoge sterkte en slijtvastheid hebben. Gemeenschappelijke materialen omvatten koperlegeringen, roestvrij staal, aluminiumlegeringen, enz. Bij het ontwerpen is het noodzakelijk om een geschikt substraat te selecteren op basis van factoren zoals temperatuur, druk en corrosiviteit in de lagerwerkomgeving.

Zelfmoltende schraperlagers werken vaak in omgevingen met een hoge brekkruin en hoge lading, dus hun substraten moeten uitstekende slijtvastheid hebben om frequente vervanging en onderhoud te verminderen.

In sommige harde werkomgevingen (zoals vochtige, chemisch corrosieve omgevingen, enz.) Moet het lagermateriaal het vermogen hebben om corrosie te weerstaan. Anti-corrosiebehandeling en de selectie van legeringsmaterialen met corrosiebestendige eigenschappen zijn ook factoren die tijdens het ontwerp moeten worden overwogen.

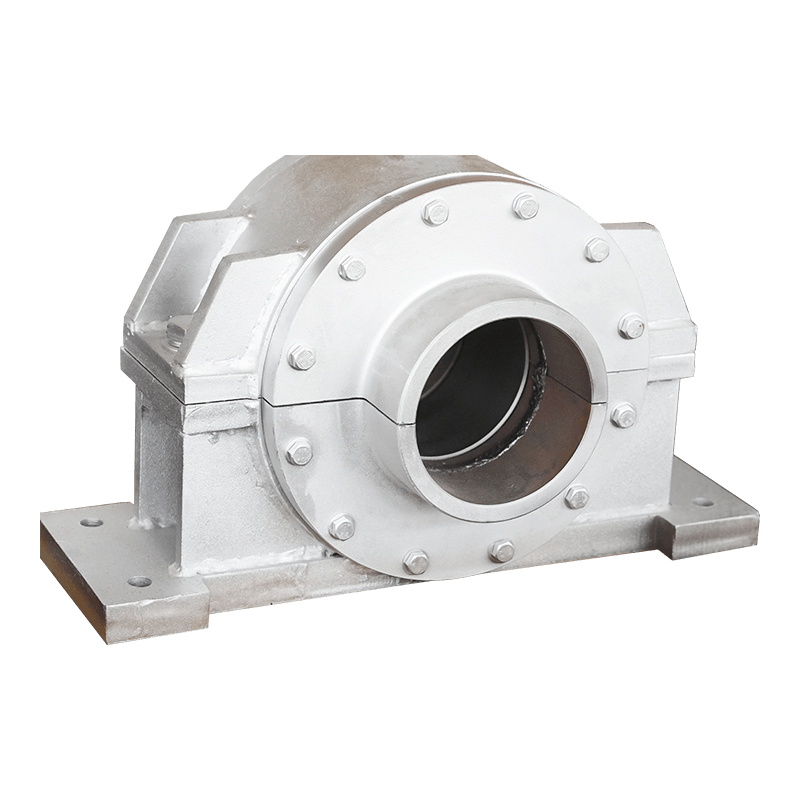

Het lagerontwerp moet de verwachte belastingen kunnen weerstaan, inclusief statische en dynamische belastingen. Bij het ontwerp van lagers is het erg belangrijk om het maximale belastingsvermogen, wrijving en warmteverdeling te berekenen.

De applicatiescenario's van zelfverzamelde schraperlagers kunnen een hoge temperatuur, lage temperatuur, vochtigheid, harde stoffige omgevingen, enz. Omvatten bij het ontwerpen, is het noodzakelijk om ervoor te zorgen dat de lagers stabiel kunnen werken in deze omgevingen en voldoende smering kunnen bieden.

Het ontwerp van het lager moet rekening houden met zijn snelheids- en bewegingsmodus (zoals rotatie, glijden, enz.). Verschillende bewegingsmodi hebben verschillende vereisten voor smeermethoden, wrijvingscoëfficiënten, slijtvastheid, enz.

De wrijvingscoëfficiënt is een belangrijke parameter bij het ontwerpen van zelf-voegige schraperlagers. De wrijvingscoëfficiënt van het lager moet zo laag mogelijk zijn om energieverlies en slijtage te verminderen, de werkefficiëntie en levensduur te verbeteren.

Lagers genereren warmte tijdens het werken. Overmatige temperatuur kan het falen van smeermaterialen of vervorming van lagermaterialen veroorzaken. Daarom is het noodzakelijk om een geschikte warmtedissipatiestructuur te ontwerpen om ervoor te zorgen dat de temperatuur van het lager tijdens een redelijk bereik tijdens de werking wordt geregeld.

De grootte en vorm van het lager moeten overeenkomen met de grootte van de apparatuur in het toepassingsscenario. Te groot formaat zal materiaalafval en kosten verhogen, en te klein formaat biedt mogelijk onvoldoende belastingdragende capaciteit.

Het is noodzakelijk om ervoor te zorgen dat de zelf-buiende schraperlager zich tijdens het ontwerp kan aanpassen aan verschillende schraperapparaten en werkomgevingen. De vorm van de schraper, de installatiemethode van het lager, enz. Moet bijvoorbeeld worden aangepast volgens de specifieke vereisten van de apparatuur.

Sommige toepassingsscenario's kunnen hoge impactbelastingen tegenkomen (zoals mechanische impact, laadschommelingen wanneer de apparatuur begint, enz.). Op dit moment moet het lager een bepaalde impactweerstand hebben om schade veroorzaakt door impact te voorkomen.

In omgevingen met een hoog vibratie (zoals vibrerende schermen, rollen en andere apparatuur) moeten zelf-bubbelde schraperlagers voldoende trillingsweerstand hebben om smeerfalen of lagerschade veroorzaakt door trillingen te voorkomen.

Sommige industriële toepassingen, zoals reinigingsapparatuur op hoge temperatuur of gesmolten metaalverwerkingapparatuur, vereisen lagers om extreme werkomstandigheden op hoge temperatuur te weerstaan. Daarom moeten smeermaterialen en basismaterialen met een goede stabiliteit met hoge temperatuur worden geselecteerd tijdens het ontwerp.

Bij het werken in een koude omgeving moeten de smeermaterialen en basismaterialen van het lager zich kunnen aanpassen aan lage temperaturen en ervoor zorgen dat het smeereffect niet bevroren of ineffectief is.

Ontwerpers moeten verschillende factoren volledig overwegen om de uitstekende prestaties van het lager in werkelijke toepassingen te waarborgen.

+0086-513-88690066

+0086-513-88690066