Het kiezen van een Zelfsmeerlager Geschikt voor uw apparatuur is een belangrijk onderdeel van het waarborgen van de langdurige en stabiele werking van mechanische apparatuur. Zelfverminderingslagers vereisen geen frequent tanken en zijn geschikt voor hoge temperatuur, hoge belasting of moeilijk te handhaven omgevingen. Om het juiste type te selecteren, moet u de volgende aspecten volledig overwegen:

1. Begrijp de werkomstandigheden van de apparatuur

Ten eerste moeten de arbeidsomstandigheden van de apparatuur worden opgehelderd, waaronder:

Laadtype en grootte: is het een radiale belasting of een axiale belasting? Is het een impactbelasting?

Bewegingsmodus: is het rotatie, swing of lineaire beweging?

Snelheidsbereik: hoge snelheid of lage snelheidsbewerking?

Werktemperatuur: normale temperatuur, hoge temperatuur of lage temperatuuromgeving?

Omgevingsfactoren: is er stof, waterdamp, chemische corrosieve stoffen?

Deze informatie heeft direct invloed op de selectie van lagermaterialen en structureel ontwerp.

2. Beheers de typen en kenmerken van zelf-bux-lagers

Gemeenschappelijke zelf-bux-lagers omvatten voornamelijk de volgende categorieën:

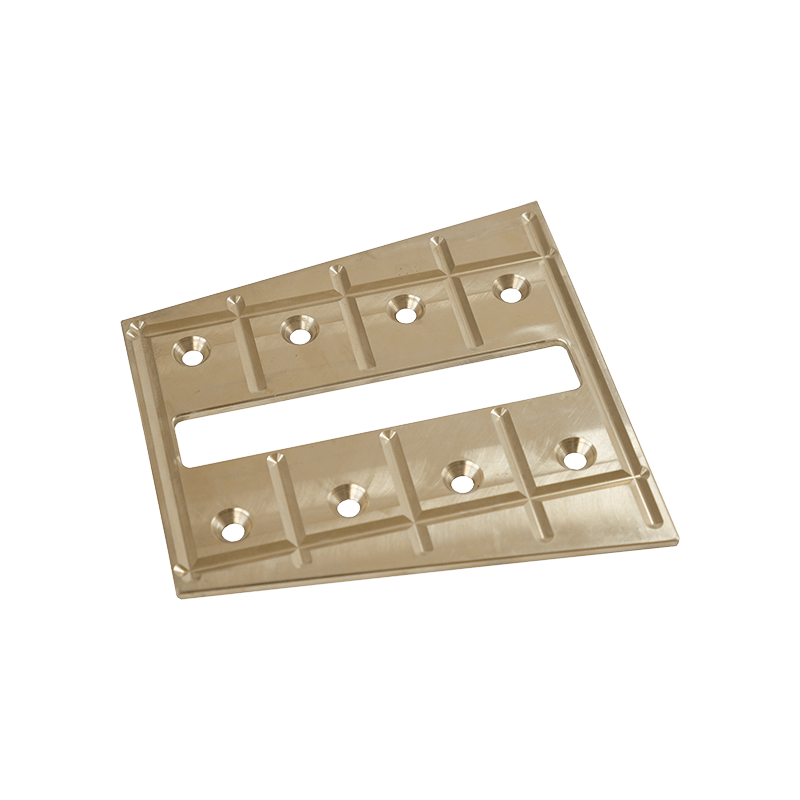

Op metaal gebaseerde samengestelde zelf-bux-lagers

Zoals koperlegering ingelegd met grafiet, staal-gesteunde polytetrafluorethyleen (PTFE) coating, enz., Hebben een goede belastingdragende capaciteit en slijtvastheid, geschikt voor gemiddelde en hoge belasting.

Polymeer zelf-bux-lagers

Gemaakt van materialen zoals nylon, pom, peek, enz., Ze zijn licht en corrosiebestendig, maar hebben een lage belastingdragende capaciteit en zijn geschikt voor lichte belastingen, lage snelheden of chemisch corrosieve omgevingen.

Poeder metallurgie oliehoudende lagers

Gebruik poreuze structuren om smeerolie op te slaan en langzaam los te laten tijdens het bedrijf, wat geschikt is voor middelgrote en lage snelheden en lichte tot middelgrote belastingen.

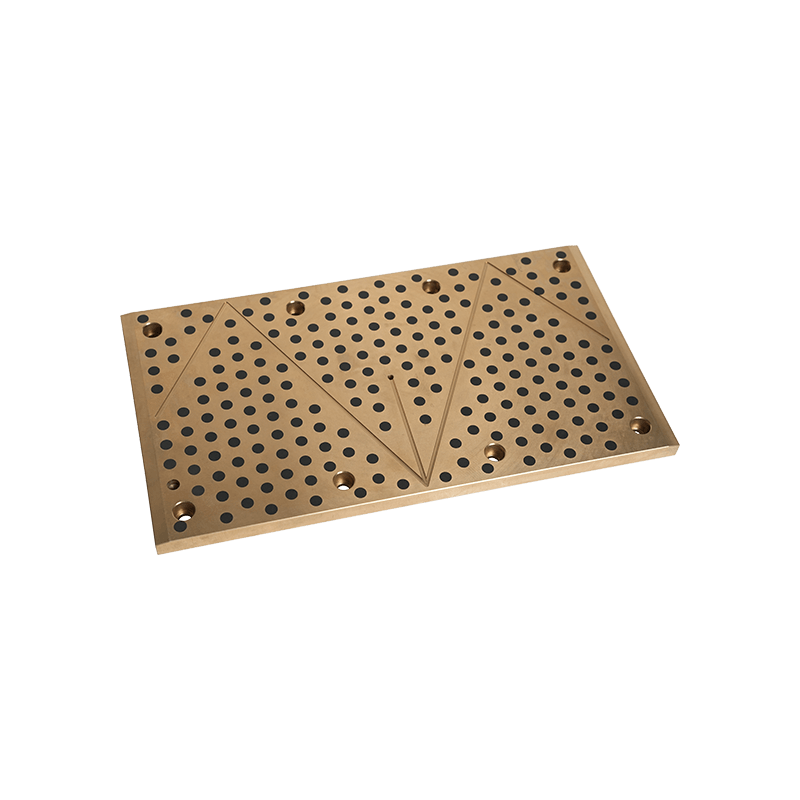

Vaste smeerlagers

Het oppervlak is gecoat met vaste smeermiddelen zoals MOS₂, WS₂ en grafiet, die geschikt zijn voor gebruik in hoge temperatuur, vacuüm of extreme omgevingen.

Elk type zelfverzamelde lager heeft zijn toepassingsgebied en moet worden geëvenaard volgens specifieke toepassingen.

3. Grootte- en installatievereisten

Meet nauwkeurig de installatieruimte om ervoor te zorgen dat de binnen- en buitenste diameters en breedtes van de lagers voldoen aan de vereisten van de apparatuur.

Overweeg de installatiemethode (zoals persfit, vaste ring, flenstype, enz.) Om eenvoudig vervangen en onderhoud te garanderen.

Besteed aandacht aan de bijpassende klaring om de prestaties te voorkomen als gevolg van overdrepen of te loseren.

4. Evaluatie van leven en onderhoudscyclus

Hoewel zelf-vensterse lagers de frequentie van smering verminderen, moet hun verwachte levensduur nog steeds worden geëvalueerd:

Schat de slijtagesnelheid volgens de door de fabrikant verstrekte levensberekeningformule.

Overweeg de onderhoudscyclus van de apparatuur en selecteer lagers met een levensduur die groter is dan of gelijk is aan de onderhoudscyclus.

Voor belangrijke onderdelen kunnen producten met hogere prestaties worden geselecteerd om de betrouwbaarheid te verbeteren.

5. Merk- en kosteneffectiviteitsanalyse

Selecteer leveranciers met een goede reputatie en volwassen technologie om productkwaliteit en technische ondersteuning te waarborgen.

Overweeg de aankoopkosten en gebruikskosten (zoals onderhoudskosten en downtime verliezen) volledig en geef prioriteit aan producten met hoge kostenprestaties.

6. Werkelijke testen en verificatie

Vóór formele batchtoepassing wordt aanbevolen om kleinschalige proeven of laboratoriumsimulatietests uit te voeren om de prestaties van lagers onder werkelijke werkomstandigheden te verifiëren, waaronder:

Werkgeluid

Temperatuurstijging

Wrijvingsweerstand

Draag graad

Optimaliseer het selectieplan door feedback van testgegevens.

Het selecteren van geschikte zelfverzamelde lagers vereist systematische analyse van meerdere factoren zoals apparatuuromstandigheden, lagertypen, dimensionale nauwkeurigheid, levensduur en economie. Alleen op basis van een volledig inzicht in de toepassingsvereisten, gecombineerd met technische parameters en werkelijke testresultaten, kunnen de meest bijpassende lagerproducten worden geselecteerd, waardoor de operationele efficiëntie van apparatuur wordt verbeterd, de levensduur wordt verlengd en de onderhoudskosten worden verlaagd.

+0086-513-88690066

+0086-513-88690066