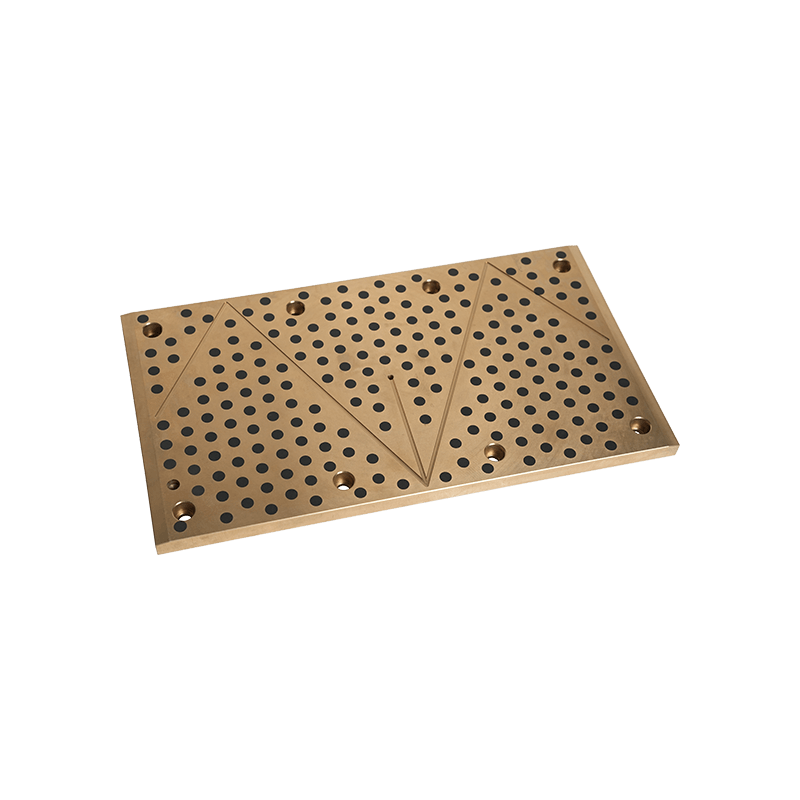

Staal explosie lassen composietpanelen worden ontworpen voor veeleisende omgevingen, waaronder hoge straling en hoge temperaturen. Hun stabiliteit in dergelijke omstandigheden hangt echter af van verschillende factoren, zoals de gebruikte materialen, de bindingskwaliteit op de interface en blootstelling aan het milieu.

De basis- en bekledingsmaterialen dicteren vaak stralingsweerstand. Veelvoorkomende combinaties zoals roestvrijstalen geklede koolstofstaal of nikkellegeringsstaal zijn over het algemeen stabiel onder straling, waardoor ze geschikt zijn voor nucleaire en ruimtetoepassingen.

Stralingsbestendige metalen zoals titanium- of nikkellegeringen kunnen worden gebruikt als de bekledingslaag voor verbeterde prestaties.

Het explosielasproces creëert een metallurgische binding die bestand is tegen delaminatie onder door straling geïnduceerde stress. Dit is van cruciaal belang omdat straling in sommige metalen microstructurele veranderingen kan veroorzaken, zoals brosheid.

Uitgebreide blootstelling aan straling kan de mechanische eigenschappen van sommige metalen veranderen, wat leidt tot een verlies van ductiliteit of een toename van de brosheid. Materialen met een hoge weerstand tegen neutronen en gamma -straling hebben de voorkeur voor dergelijke omstandigheden. Proper Selectie van legeringsklassen kan stralingsschade verminderen, waardoor stabiliteit gedurende lange perioden zorgt.

Composietpanelen van stalen explosie kunnen hoge temperaturen weerstaan als de bekleding en basismaterialen thermisch compatibel zijn.

Roestvrijstalen en nikkelgebaseerde legeringen, gewoonlijk gebruikt in SewCP, behouden hun mechanische eigenschappen bij verhoogde temperaturen, vaak tot 600 ° C-800 ° C, afhankelijk van de graad.

Een kritische factor voor stabiliteit is de compatibiliteit van de thermische expansiecoëfficiënten van de bekleding en basislagen. Niet -overeenkomende expansiepercentages kunnen spanningen veroorzaken op de bindingsinterface, wat mogelijk leidt tot delaminatie of kromtrekken.

Explosielas minimaliseert dit probleem door een sterke metallurgische binding te creëren die dergelijke spanningen kan tolereren.

Bij extreme temperaturen zijn kruip (de geleidelijke vervorming van materialen onder stress) en oxidatie grote zorgen. Op nikkel gebaseerde legeringen zijn bijzonder resistent tegen deze effecten en worden vaak gekozen voor de bekledingslaag in toepassingen op hoge temperatuur.

Beschermende coatings of warmtebehandelingen kunnen de temperatuurtolerantie van de composiet verder verbeteren.

Hoge stralingsomgevingen vallen vaak samen met hoge temperaturen (bijvoorbeeld in kernreactoren of ruimtevaarttoepassingen). De combinatie kan de afbraak van materiaal versnellen, vooral op het interface.

Selectie van straling- en warmtebestendige materialen, zoals Inconel of Hastelloy als bekleding, zorgt voor betere prestaties in deze extreme omstandigheden.

De explosielasbinding vertoont uitstekende weerstand tegen thermische cycli, een veel voorkomend voorkomen in dergelijke omgevingen. Deze weerstand is cruciaal voor het handhaven van structurele stabiliteit.

Toepassingsspecifiek ontwerp

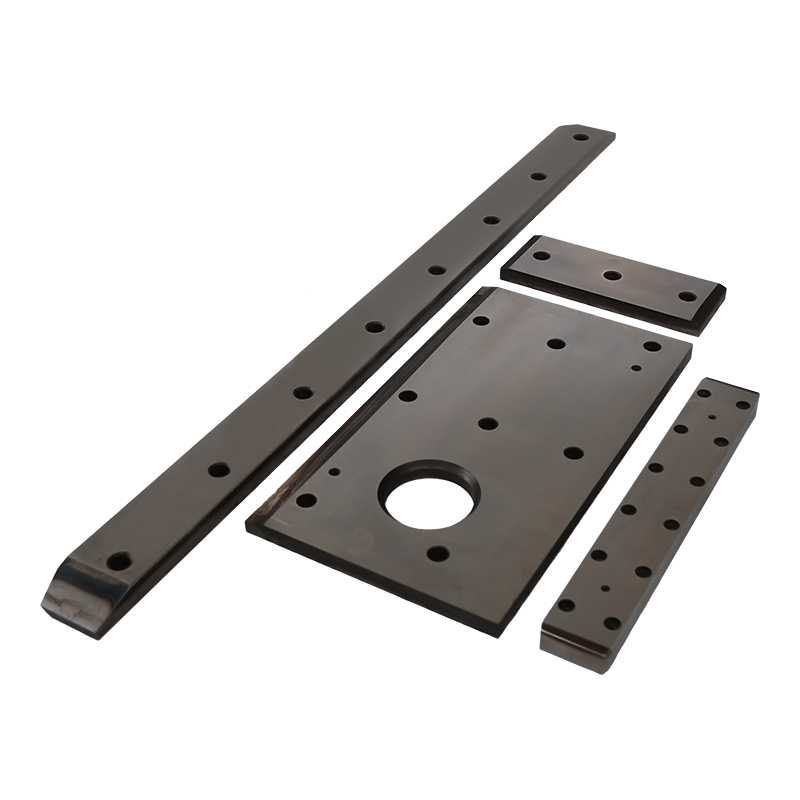

Panelen kunnen worden aangepast met meerlagige bekledingen om specifieke omgevingsspanningen aan te pakken, zoals het combineren van een hoge thermische geleidbaarheid met stralingsafschermingseigenschappen.

SewCP wordt veel gebruikt in kernreactoren voor afscherming, insluiting en warmtewisselaars. Hun stabiliteit in straling-zware en hoge temperatuuromgevingen toont hun betrouwbaarheid.

Ruimtevaarttoepassingen

In ruimtevaartuigen maakt de weerstand van SewCP tegen straling en thermische spanningen het een belangrijk materiaal voor structurele componenten en thermische barrières.

Stabiliteit op hoge temperatuur zorgt voor prestaties in drukvaten, warmtewisselaars en ketels.

Composietpanelen van stalen explosie zijn zeer stabiel in omgevingen met een hoge straling en hoge temperatuur indien ontworpen met geschikte materialen en configuraties. Een juiste selectie van bekleding en basismaterialen, samen met strikte kwaliteitscontrole tijdens de productie, zorgt voor hun duurzaamheid en prestaties onder extreme omstandigheden. Hun wijdverbreide gebruik in nucleaire, ruimtevaart- en industriële toepassingen benadrukt hun betrouwbaarheid in dergelijke uitdagende omgevingen.

+0086-513-88690066

+0086-513-88690066