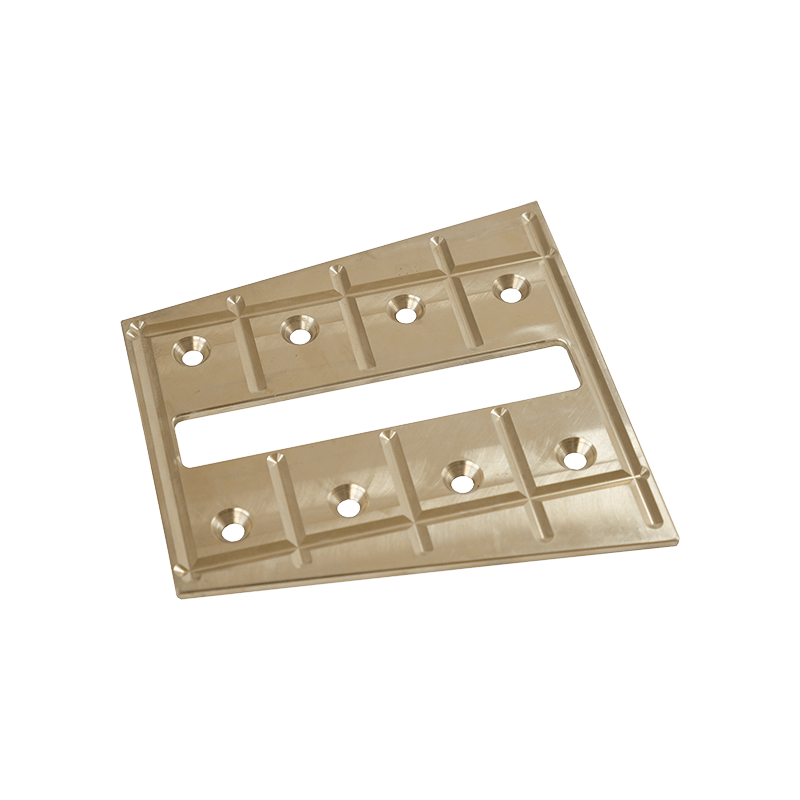

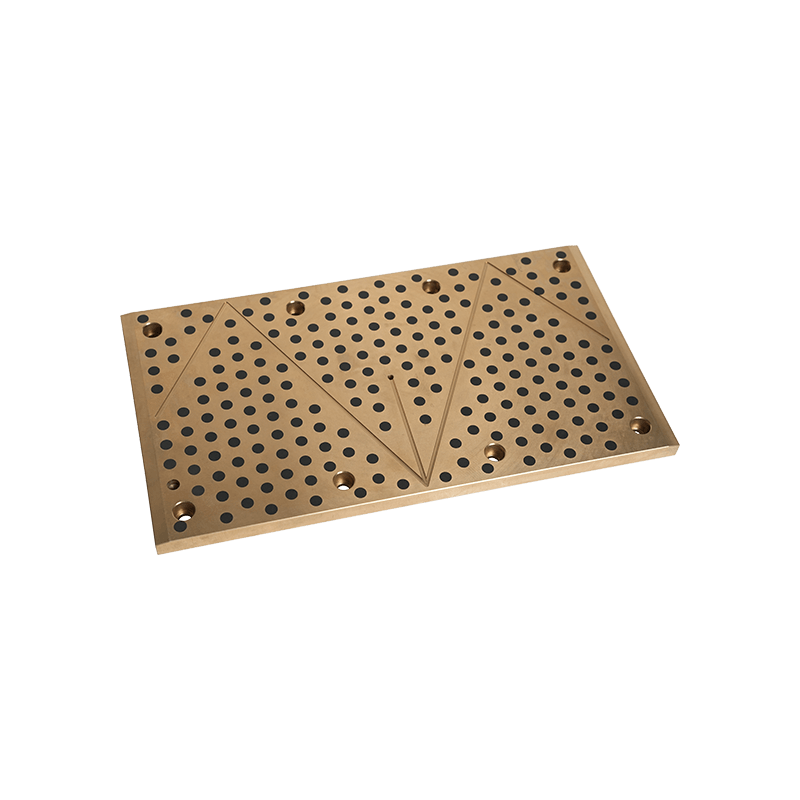

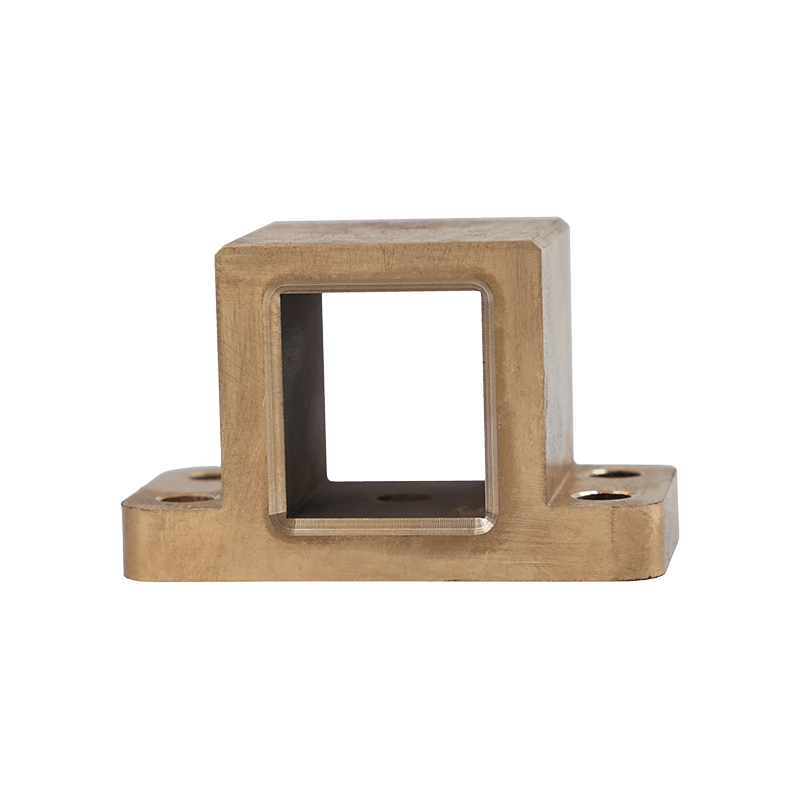

De anti-veroudering en corrosieweerstand van Niet -standaard bolvormig pad is de belangrijkste factor die het langetermijngebruikeffect in harde omgevingen bepaalt. De anti-veroudering en corrosieweerstand hangt af van vele aspecten, waaronder het geselecteerde materialen, het oppervlaktebehandelingsproces en de kenmerken van de gebruiksomgeving. Hierna volgen enkele specifieke manifestaties en beïnvloedende factoren van anti-veroudering en corrosieweerstand:

De invloed van materiaalselectie op anti-veroudering en corrosieweerstand

Niet -standaard sferische kussens zijn meestal gemaakt van verschillende materialen, zoals metaal, rubber, plastic (zoals polytetrafluorethyleen, nylon, polyurethaan, enz.). Elk materiaal heeft verschillende prestaties in anti-veroudering en corrosieweerstand.

Metaalmaterialen: zoals roestvrijstalen of legeringsmaterialen hebben meestal een goede corrosieweerstand, maar hun anti-verouderingsvermogen kan worden beïnvloed door oxidatie of corrosieve media in de externe omgeving. Roestvrij staal heeft bijvoorbeeld een sterke corrosieweerstand en is geschikt voor mariene of chemische omgevingen, maar het kan ook corroderen of roesten als het lang wordt blootgesteld aan zure of alkalische omgevingen. Om corrosieweerstand te verbeteren, wordt coating, anodiserende of plating -technologie meestal gebruikt.

Polymeermaterialen: polyurethaan, nylon, rubber, etc. hebben sterke slijtvastheid en corrosieweerstand en hebben tot op zekere hoogte anti-verouderingseigenschappen. Fluoroplastics (zoals PTFE) hebben bijvoorbeeld over het algemeen een uitstekende chemische stabiliteit en zijn geschikt voor sterk corrosieve omgevingen. Rubbermaterialen verbeteren hun verouderingsweerstand door anti-verouderingsmiddelen en stabilisatoren toe te voegen, maar zijn gevoeliger voor ultraviolette stralen en hoge temperaturen.

Oppervlaktebehandeling en coatingtechnologie

Om de corrosieweerstand van niet-standaard sferische pakkingen te verbeteren, worden oppervlaktebehandelingstechnologieën zoals elektropatisering, coating, anodiseren, spuiten, enz. Gebruikt. Deze behandelingen kunnen een beschermende film op het oppervlak van het materiaal bieden om te voorkomen dat externe chemicaliën met het materiaal reageren, waardoor de corrosieweerstand wordt verbeterd.

Coating: bijvoorbeeld het gebruik van epoxyharscoating, polyurethaancoating, PTFE -coating, enz. Kan effectief voorkomen dat chemische media het oppervlak van de pakking corroderen.

Anodiseren: voor aluminiumlegeringspakkingen kan anodiseren een harde oxidefilm op het oppervlak vormen, die niet alleen zijn corrosieweerstand verbetert, maar ook de verouderingsweerstand verbetert.

Deze behandelingsmethoden kunnen worden aangepast aan de werkelijke behoeften om met verschillende werkomgevingen om te gaan.

De invloed van de gebruiksomgeving op anti-veroudering en corrosieweerstand

De anti-veroudering en corrosieweerstand van pakkingen zal in verschillende werkomgevingen variëren. De volgende zijn verschillende belangrijke omgevingsfactoren:

Temperatuur: Hoge temperatuuromgeving kan de veroudering van materialen versnellen, wat resulteert in een afname van hun hardheid, elasticiteit en corrosieweerstand. Rubber of sommige polymeermaterialen zijn bijvoorbeeld vatbaar voor oxidatie bij hoge temperaturen, waardoor hun afdichting en duurzaamheid worden verminderd. Metaalmaterialen kunnen oxidatiereacties ondergaan bij hoge temperaturen, wat resulteert in oppervlaktecorrosie.

Chemische corrosie: in chemische planten, petrochemicaliën, mariene en andere industrieën kunnen er corrosieve stoffen zijn zoals sterke zuren, sterke alkalisten of zouten in het milieu, die een ernstige impact hebben op de materialen. Roestvrij staal kan bijvoorbeeld corroderen in geconcentreerde zuur- of chloride -omgevingen. Hoewel het een goede corrosieweerstand in de lucht heeft, heeft het een slechte stabiliteit in chemische omgevingen. Daarom is het van cruciaal belang om materialen te selecteren met uitstekende chemische weerstand (zoals fluoroplastics, PTFE).

Ultraviolette stralen en oxidatie: pakkingen zijn lange tijd blootgesteld aan zonlicht, vooral rubber- of plastic materialen, worden gemakkelijk blootgesteld aan ultraviolette stralen en fotoveroudering, wat resulteert in barsten, verharden of verkleuring van het materiaaloppervlak. Anti-ultraviolette behandeling of het toevoegen van antioxidanten aan dergelijke materialen kunnen hun anti-verouderingseigenschappen verbeteren.

Prestaties van anti-verouderingsprestaties

Tijdens langdurig gebruik beïnvloedt de anti-verouderingsprestaties van niet-standaard sferische pakkingen direct hun afdichtingseffect en levensduur. Over het algemeen kunnen materialen met sterke anti-verouderingsprestaties lange tijd gedurende een lange tijd behouden onder hoge temperatuur, hoge luchtvochtigheid of ultraviolette straling.

Rubberen pakkingen: de geoptimaliseerde rubberen pakkingen kunnen hun anti-verouderingsprestaties verbeteren door antioxidanten, ultraviolette absorbers, enz. Toevoegen, enz. Met de toename van de gebruikstijd zal de elasticiteit van rubberen materialen echter afnemen en zullen de afdichtingsprestaties geleidelijk afnemen.

Polymeermaterialen: polymeren (zoals nylon en polyurethaan) kunnen tijdens het ontwerp worden toegevoegd met anti-verouderingsformules om hun duurzaamheid in harde omgevingen te verbeteren. Passende fysische en chemische aanpassingen kunnen hun oppervlakken lang stabiel houden.

Metaalmaterialen: voor metalen pakkingen, vooral roestvrij staal of legeringen behandeld met speciale coatings, hebben ze goede anti-verouderingseigenschappen. Het anti-oxidatievermogen van het metaaloppervlak kan de levensduur van de services verlengen, maar het moet nog steeds regelmatig worden gecontroleerd om corrosie te voorkomen veroorzaakt door schade aan de oppervlaktecoating.

Regelmatig inspectie en onderhoud

Hoewel niet-standaard sferische pakkingen de anti-veroudering en corrosieweerstand kunnen verbeteren door materiaalselectie en procesoptimalisatie, hebben ze nog steeds regelmatig inspectie en onderhoud nodig bij daadwerkelijk gebruik. Pakkingen die lange tijd worden blootgesteld aan harde omgevingen kunnen kleine schade aanrichten, wat resulteert in een verminderd afdichtingseffect. Regelmatige inspecties kunnen problemen op tijd detecteren en ze vervangen om de normale werking van de apparatuur te waarborgen.

De anti-veroudering en corrosieweerstand van niet-standaard bolvormige pakkingen zijn nauw verwant aan hun materiaalselectie, oppervlaktebehandeling en werkomgeving. Door materialen redelijk te selecteren, geschikte oppervlaktebehandelingsprocessen aan te nemen en een goede gebruiksomgeving te waarborgen, kunnen hun prestaties onder harde omstandigheden aanzienlijk worden verbeterd. Tegelijkertijd zijn regelmatig onderhoud en inspectie ook noodzakelijke maatregelen om hun stabiliteit op lange termijn te waarborgen.

+0086-513-88690066

+0086-513-88690066